PFHRM 型 立 式 磨

江蘇鵬飛集團股份有限公司

地 址:江蘇省海安縣大公鎮工業園區

電 話:13511572088 郵 箱:wqgpf2009@163.com

微 信:13511572088 QQ : 226623

網 址: www.pengfeichina.com.cn www.jggu.cn

目 錄

一、 概 述

二、 技術參數表

三、 工作原理

四、 工藝流程

五、 安裝試運轉及操作、維護

六、 主要液壓潤滑設備、潤滑油品目錄

七、 軸承目錄

八、 服務

一、 概述:

PFHRM型立式磨是江蘇鵬飛集團股份有限公司跟國內大院大所密切合作,廣泛吸受國外立磨先進技術,總結多年的實踐經驗,研究、設計、制造的一種高效、節能、環保的烘干兼粉磨設備,它集烘干、粉磨、選粉、輸送為一體,具有適應性廣、粉磨效率高、電耗低、磨耗小、烘干能力大、產品細度調節方便,工藝流程簡單、噪音低、粉塵污染小、運行可靠、維修方便等優點。近年來,在水泥生料、煤粉制備,電廠磨煤及脫硫石粉制備,礦渣粉磨,化工行業膨潤土及磷礦粉磨,冶金行業,超細粉磨行業等等許多領域,得到了非常廣泛的應用。鵬飛牌HRM型立磨以其質量優良、工藝技術先進、使用性能好、服務優良、羸得了越來越多的用戶青睞。

二、 技術參數:

PFHRM型原料立式磨技術參數

|

型號規格

|

PFHRM1300

|

PFHRM1500

|

PFHRM1700

|

PFHRM1900

|

PFHRM2200

|

PFHRM2400

|

PFHRM2800

|

PFHRM3400

|

|

產量(t/h)

|

20~25

|

26~34

|

40~50

|

60~80

|

85~110

|

95~130

|

120~160

|

190~240

|

|

最大喂料粒度(mm)

|

20

|

20

|

25

|

30

|

35

|

35

|

40

|

45

|

|

原料水分(%)

|

<10

|

|

生料細度(%,R0.08)

|

≤12

|

≤12

|

≤12

|

≤12

|

≤14

|

≤14

|

≤14

|

≤15

|

|

生料水分(%)

|

≤1

|

|

主電機功率(kW)

|

200

|

280

|

400

|

500

|

800

|

900

|

1250

|

1800

|

注:原料易磨性(Bond)指數≤12kwh/t。

PFHRM型原煤立式磨技術參數

|

型號規格

|

HRM1250M

|

PFHRM1300M

|

PFHRM1400M

|

PFHRM1500M

|

PFHRM1700M

|

PFHRM1900M

|

PFHRM2200M

|

PFHRM2400M

|

|

產量(t/h)

|

7~12

|

10~15

|

12~17

|

16~22

|

20~28

|

26~35

|

40~45

|

45~55

|

|

最大喂料粒度(mm)

|

25

|

25

|

30

|

30

|

30

|

35

|

40

|

40

|

|

原煤水分(%)

|

<10

|

|

煤粉細度(R0.08)

|

5-12

|

|

煤粉水分(%)

|

≤1

|

|

主電機功率(kW)

|

132

|

185

|

200

|

250

|

315

|

400

|

500

|

560

|

注:1.原煤哈氏可磨指數≥60;2.可用于粉磨無煙煤,煤粉細度(R0.08)≤3%。

PFHRM型原煤立式磨技術參數(用于冶金行業高爐噴煤)

|

型號規格

|

PFHRM800M

|

PFHRM1100M

|

PFHRM1250M

|

PFHRM1300M

|

PFHRM1500M

|

PFHRM1700M

|

PFHRM1900M

|

PFHRM2200M

|

|

產量(t/h)

|

3~5

|

5~8

|

9~13

|

13~17

|

18~22

|

22~30

|

30~40

|

40~50

|

|

最大喂料粒度(mm)

|

15

|

20

|

25

|

25

|

30

|

30

|

35

|

40

|

|

原煤水分(%)

|

<10

|

|

煤粉細度(200目通過%)

|

80

|

|

煤粉水分(%)

|

≤1

|

|

主電機功率(kW)

|

55

|

110

|

132

|

180

|

250

|

315

|

400

|

500

|

注:原煤哈氏可磨指數≥60。

HPFRM型高細立式磨技術參數(用于電力行業煙氣脫硫)

|

型號規格

|

PFHRM1250X

|

PFHRM1300X

|

PFHRM1500X

|

PFHRM1700X

|

PFHRM1900X

|

PFHRM2200X

|

PFHRM2400X

|

PFHRM2800X

|

|

產量(t/h)

|

6~9

|

12~13

|

18~25

|

18~25

|

25~30

|

30~40

|

40~50

|

50~55

|

|

最大喂料粒度(mm)

|

0~20

|

0~25

|

0~35

|

0~35

|

0~40

|

0~40

|

0~40

|

0~45

|

|

入磨物料水分(%)

|

<5

|

|

產品細度(10-40μm)

|

325目(44μm)97%通過

|

|

產品水分(%)

|

≤1

|

|

主電機功率(kW)

|

132

|

200

|

280

|

355

|

450

|

560

|

710

|

900

|

注:石灰石易磨性(Bond)指數≤12kwh/t。

HRM型高細立式磨技術參數(用于非礦行業)

|

型號規格

|

PFHRM800X

|

PFHRM1100X

|

PFHRM1250X

|

PFHRM1300X

|

PFHRM1500X

|

PFHRM1700X

|

PFHRM1900X

|

PFHRM2200X

|

|

產量(t/h)

|

0.5~3

|

1~6

|

1.5~9

|

2~13

|

18~25

|

18~25

|

25~35

|

25~35

|

|

最大喂料粒度(mm)

|

0~15

|

1~20

|

0~20

|

0~25

|

0~35

|

0~35

|

0~40

|

0~40

|

|

入磨物料水分(%)

|

<10

|

|

產品細度(10-40μm)

|

325目(44μm)97%通過

|

|

產品水分(%)

|

≤1

|

|

主電機功率(kW)

|

45

|

110

|

132

|

180

|

250

|

355

|

450

|

600

|

注:以上技術指標以莫氏硬度3-4的物料為基準。

HRM型礦渣立式磨技術參數

|

型號規格

|

PFHRM1500S

|

PFHRM1700S

|

PFHRM1900S

|

PFHRM2200S

|

PFHRM2400S

|

PFHRM2800S

|

PFHRM3400S

|

PFHRM3700S

|

|

產量(t/h)

|

6~8

|

10~12

|

15~18

|

25~28

|

24~28

|

50~55

|

50~58

|

60~70

|

|

最大喂料粒度(mm)

|

1-10

|

|

礦渣水分(%)

|

<12

|

|

產品比表面積(m3/kg)

|

≥420

|

|

產品水分(%)

|

<1

|

|

主電機功率(kW)

|

280

|

400

|

500

|

800

|

900

|

1600

|

1800

|

2240

|

注:本樣本表格內數據僅供選型參考,設備保證指標以簽訂合同為準。

三、 工作原理:

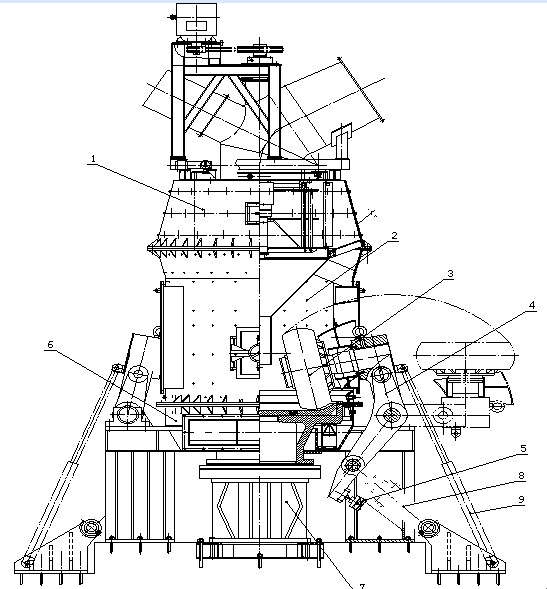

1, , 、HRM型原料立式磨主要結構見下圖:

1、選粉裝置2、中殼體3、磨輥裝置4、傳動臂5、限位裝置

6、下殼體7、傳動裝置8、液壓系統9、副油缸

2、工作原理如下:電動機通過減速機帶動磨盤轉動。物料從進料口落在磨盤中央,同時熱風從進風口進入磨內,在離心力的作用下,物料向磨盤邊緣移動,經過磨盤上的環形槽時受到磨輥的碾壓而粉碎,粉碎后的物料在磨盤邊緣被風環處高速氣流帶起,大顆粒直接落到磨盤上重新粉磨,氣流中的物料經過分離器時,在旋轉轉子的作用下,粗粉落到磨盤重新粉磨,合格細粉隨氣流一起出磨,在收塵裝置中收集,即為產品。含有水分的物料在與熱氣體的接觸過程中被烘干,達到所要求的產品水分。

3、特 點

(1)物料主要是依靠磨輥的重量和加壓裝置的壓力被破碎和粉磨的,在粉磨過程中物料始終受到磨輥的壓力作用,而磨輥和磨盤間不是純滾動,物料受到的是多向應力的作用,因此提高了磨機的粉磨能力和粉磨效率。

(2)由于物料進入磨機后就與熱氣體充分接觸,被粉磨后又懸浮在熱氣中,能充分地進行熱將交換。在粉磨的同時也烘干了物料。

(3)磨輥的碾磨壓力由液壓系統提供,通過加壓裝置、傳動裝置傳給磨輥而施加 在物料上,通過調節液壓系統的壓力,來改變粉磨壓力的大小以滿足粉磨不同硬度物料的要求。

(4)為了避免磨機工作時因斷料磨輥與磨盤的直接接觸而造成的劇烈震動,磨輥和磨盤之間應有一定的間隙,因此,特別設計了控制間隙大小的限位裝置,并通過限位裝置可隨時了解磨輥下物料的厚度,因此保證了磨機在安全和經濟的工作條件下運行。

(5)輥套和磨盤襯板采用了高硬度合金耐磨材料,磨損小,壽命長,而且當輥套磨損到一定程度時,還可翻面使用,從而延長輥套的使用壽命。

(6)磨輥能借助于輔助油缸的作用,將其翻出機外,更換檢修非常方便。

(7) 磨盤周邊上設有防止盤座磨損、調節風環處風速和盤上物料厚度的裝置,可確保立式磨的生產能力及其經濟運行。

(8) 分離器由變頻器電機、減速機構、轉子、殼體等部分組成。電機通過減速機構帶動分離器轉子轉動,通過調整電機轉速而獲得不同細度的產品。

(9)主減速機由稀油站供油產生循環潤滑系統,以保證主減速機的正常運行。

四、 工藝流程:

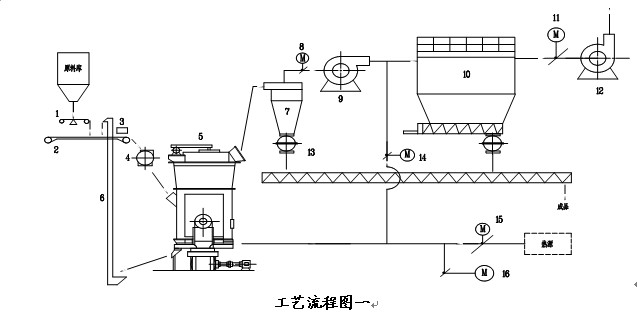

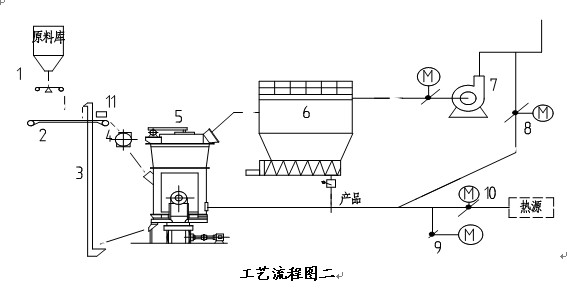

PFHRM型原料立式磨在粉磨系統中的運用主要有以下幾種形式,詳見工藝流程圖一、圖二。

1.電子皮帶秤2.膠帶輸送機3.電磁除鐵器4.回轉鎖風喂料機5.HRM型立式磨6.外循環提升

7.高效旋風收塵器8.風機風門9.主風機10.氣箱脈沖收塵器11.風機風門12.尾排風機

13.螺旋輸送機14.循環風閥15.熱風閥16.冷風閥

1.電子皮帶稱 2.皮帶輸送機 3.板鏈提升機 4.回轉鎖風喂料機 5.HRM型立式磨 6.氣箱脈沖收塵器 7.立磨排風機 8. 循環風碟閥 9.冷風蝶閥 10.熱風蝶閥 11.電動除鐵器

工藝流程一的特點:

系統流程較復雜,壓力損失較大,風機葉輪磨損大,但第二級收塵器負荷小,系統投資較低,適用于磨蝕性較小的物料。

工藝流程二的特點:

系統流程簡單,壓力損失小,系統電耗低,但投資相對較大,適用于磨蝕性較大的物料。

五、 安裝試運轉及操作、維護

(一)安裝前的準備

1. 應檢查地腳螺栓孔尺寸;

2. 現場清掃;

3. 各地腳孔間按要求放置墊鐵,各地腳螺栓放入地腳孔;

4. 水平測量儀、經緯儀、框式水平儀、墊鐵;

(二)安裝

傳動裝置安裝:首先將主電機和減速機底座準確地落在基礎上,用混凝土將地腳螺栓固定,待混凝土凝固后,擰緊螺栓,通過調整墊鐵將兩底座調平,底座調平后,其縱向及橫向水平誤差不得超過0.1mm/m,然后進行二次澆灌將底座埋入混凝土。接著安裝主電機和減速機,安裝后要求主聯軸器的兩軸中心線傾斜夾角小于0.5度,標高誤差小于0.3mm。下殼體及磨盤安裝:安裝下殼體時應以減速機出軸中心線為其準,兩者中心線間的誤差不得超過正負1mm,首先將下殼體吊裝在基礎上,找正中心位置,將地腳螺栓灌漿固定,然后將磨盤輕輕吊裝在減速機上,找正并裝上定位銷,均勻用力擰緊聯接螺栓,通過調態下殼體的位置,使磨盤下風環間的徑向間隙基本一致,應轉動磨盤進行檢查,同時檢查下殼體上法蘭與磨盤上端面間的軸向距離是否滿足安裝要求,可通過調整墊鐵進行調整。然后緊固,通過調整墊鐵使下殼體的上法蘭平面保持水平。上殼體、磨輥及傳動臂的安裝:按設備圖紙要求將上殼體吊裝到下殼體上,找正后均勻用力緊固聯接螺栓。將事先組裝好的磨輥和傳動臂吊裝到下殼體機架的軸承座上擰緊軸承座的聯接螺栓,然后翻轉傳動臂,使磨輥輕輕置于磨盤上,再安裝磨輥的密封件,安裝時應注意密封的嚴密性。限位裝置及分離器的安裝:預先組裝好限位裝置,按設備基礎圖尺寸要求將其就位,并擰出限位螺栓使其與限位頭相接觸,找正后對地腳螺栓灌漿將其固定,待砂漿凝固后,擰緊地腳螺栓。然后再擰進限位螺栓,使磨輥與磨盤之間的距離為10mm。接著開始安裝分離器,將預先組裝好的分離器吊裝到上殼體上,均勻用力擰緊聯接螺栓,注意法蘭接合面要求嚴格密封。加壓裝置的安裝:將組裝好的加壓裝置按圖紙要求就位,與磨機主體相聯后找正,將地腳螺栓灌漿固定,砂漿凝固后擰緊螺栓。液壓系統及潤滑系統的安裝:根據設備安裝現場的實際情況,備齊液壓系統及潤滑系統所需的各種油管。用壓縮空氣吹掃管孔并嚴格酸洗,分別按要求進行組合及安裝。最后對基礎進行二次澆灌。

(三)試運轉前的準備工作

a、仔細檢查各零部件的安裝是否正確,有無錯裝或漏裝;

b、仔細清除磨內安裝時的遺留物;

c、用手盤動各運轉部件,檢查是否有任何卡死或金屬摩擦現象;

d、將各潤滑點按要求注入適量的潤滑油或潤滑脂;

(四)試運轉的操作過程

a、首先關閉液壓系統進油總閥,打開卸壓閥,空載運行八小時。然后接通油路檢查抬輥、落輥情況,檢查系統各原件能否正常工作。

b、將潤滑系統(稀油站)預先空載運行八小時,檢查。

c、將磨輥稍稍抬起離開磨盤,開動主電機和分離器電機,空負荷運行6小時,注意整個運行過程中不應有任何異常聲響或現象發生。否則立即停車。分離器轉速應由小到大,啟動主電機前應點動開關,觀察電機轉向是否正確。

d、開車前的準備

(1)首先檢查磨機各轉動部件能否正常運行。各潤滑點是否已注入適量潤滑油。

(2)其次調整限位裝置使磨盤與磨輥的間隙為10mm。

(3)最后對蓄能器充氣,其壓力大小可參照《蓄能器使用說明書》。將液壓系統置于正常工作狀態。

e、開車順序

潤滑系統電機(稀油站)——分離器電機——抬輥——主電機——投料落輥————液壓系統電機。

f、操作說明:磨機啟動后,物料以設定值喂入,操作液壓系統落下磨輥,開啟液壓站油泵電機,調整液壓系統的工作壓力,使系統達到平衡,同時應調節分離器轉子轉速,使產品的細度滿足要求。(先將分離器轉速調到最高值,根據產品細度進行轉速的調整)

2、進行上述操作時注意觀察主電機電流、主減速機瓦溫度小于70度和磨輥軸承溫度小于100度。

3、根據物料水份調節入磨氣體溫度,最高不能高于350度。

4、磨機喂料量、粉磨壓力、磨內通風量、分離器轉速等要統一考慮,使之處于最佳配合狀態。

g、維修內容:運行一段時間后,要檢查各處的聯接螺栓和固定螺栓有無松動及損壞;檢查各密封件及易損件的磨損情況;定期對各潤滑點補充潤滑油或脂;根據輥套的磨損情況調整襯板與輥套的間隙;磨機在運行500小時后要對主減速機內油放盡并清理干凈,更換新油,以后每2000小時檢查一次油質,不合標準要求要進行更換;輥套磨損后可翻面使用,再次磨損后必須更換。

六、主要液壓潤滑設備、潤滑油品目錄

立磨液壓潤滑系統安裝說明

1. 立磨液壓潤滑系統安裝范圍:

1)主輥、輔輥液壓控制站;主減速機潤滑控制站;選粉機主軸軸承潤滑控制站。

2)控制站到主機部件之間的全部管路安裝。

3)液壓系統、潤滑系統的管路沖洗。

4)各控制站均可分別安裝,直接擺放平臺或地坑。

2. 管路安裝:

液壓系統、潤滑系統的管路均采用無縫鋼管,連接采用焊接式接頭,安裝前用煤油清洗管子,然后用潔凈,干燥空氣吹凈。管子必須用彎管機冷彎,不許火焰加熱彎曲。彎曲半徑不得小于3倍管徑。

3. 系統加油:

加注液壓油、潤滑油前用面團清洗油箱,加油時應過濾,過濾精度5微米。嚴禁直接向油箱加油。

附:設備液壓潤滑表

|

1

|

磨輥加載液壓站

|

N-46抗磨液壓油

|

200L

|

三 月

|

缺少補充油臟更換

|

|

2

|

主減潤滑控制站

|

ISO VG320

|

1500L

|

三 月

|

缺少補充油臟更換

|

|

3

|

選粉機潤滑站

|

ISO VG320

|

300L

|

三 月

|

缺少補充油臟更換

|

|

4

|

磨輥軸承

|

ISO VG320

|

適量

|

|

|

七、軸承目錄

|

序號

|

軸承位置

|

軸承型號

|

數量

|

備注

|

|

1

|

磨輥裝置

|

球面滾子53648

|

4

|

GB286-64

|

|

2

|

選粉機主軸

|

圓錐滾子30319

|

1

|

GB/T297-94

|

|

3

|

選粉機主軸

|

圓柱滾子NU2219E

|

1

|

GB/T283-94

|

|

4

|

主輥油缸

|

關節軸承GE110ES-2RS

|

4

|

GB9163-90

|

|

5

|

副油缸

|

關節軸承GE50ES-2RS

|

4

|

GB9163-90

|

八、服務:

1、可根據物料情況不同,提供全套立磨生產線的工藝技術,設備。

2、可提供免費指導安裝,調試。(機械、電器工程師各一人)

PF